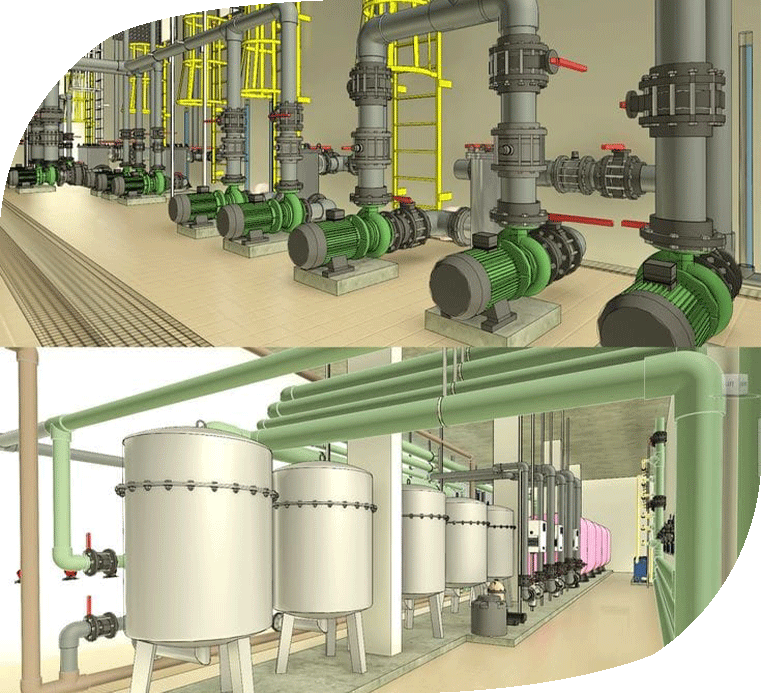

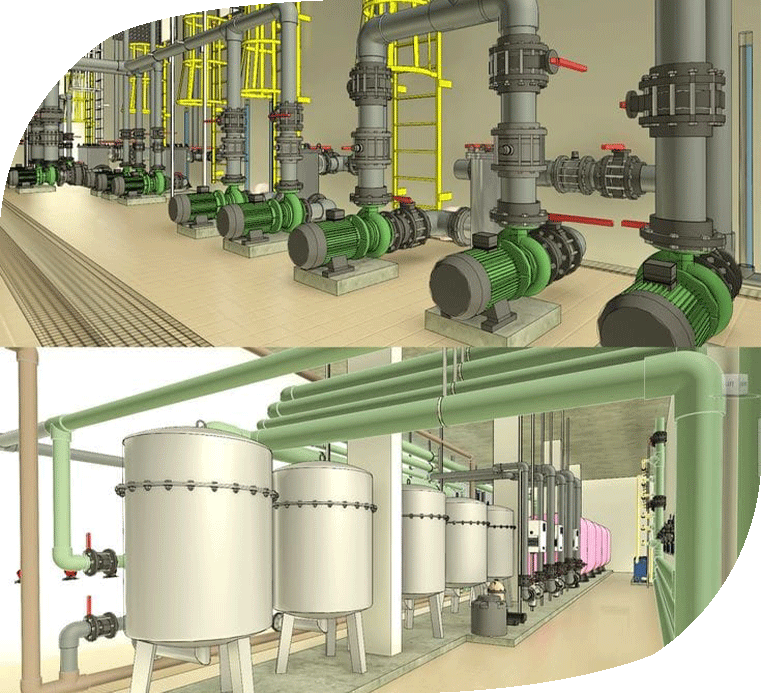

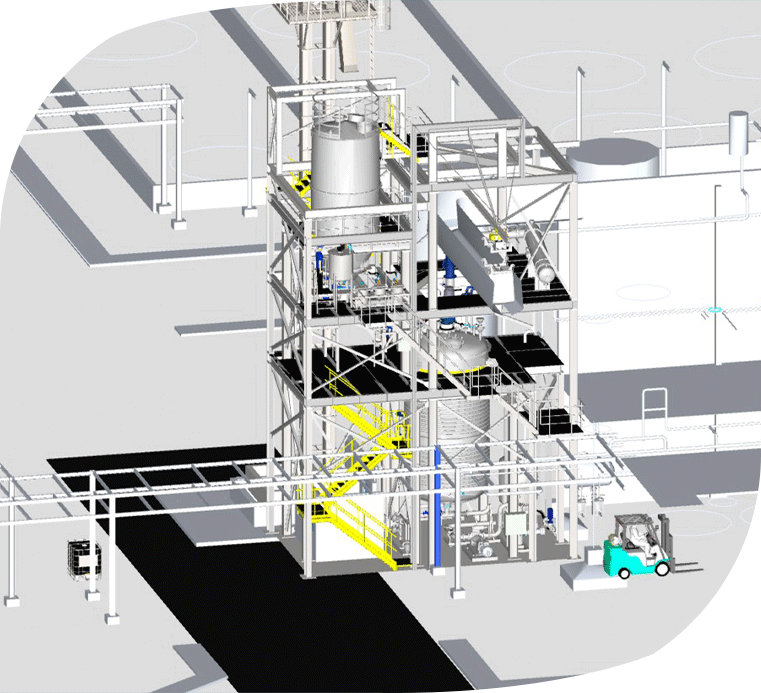

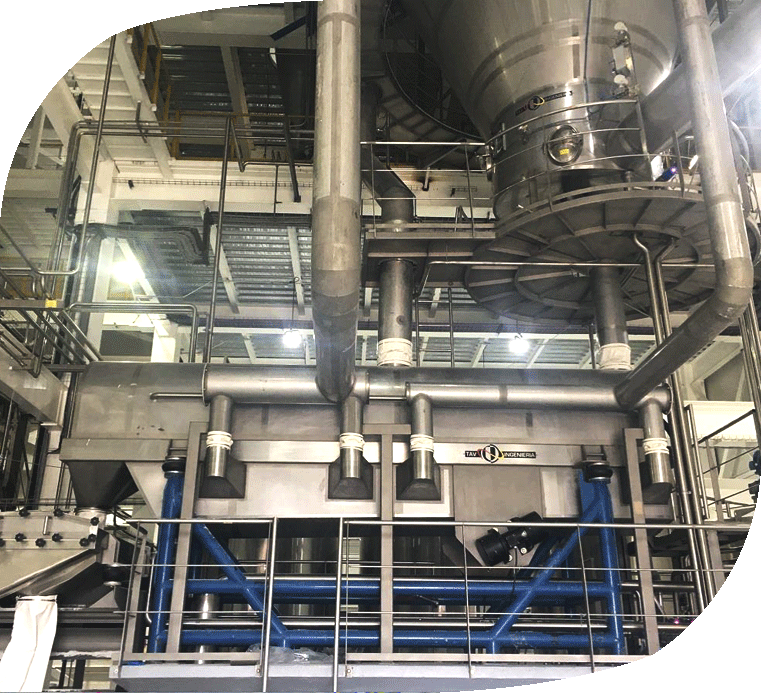

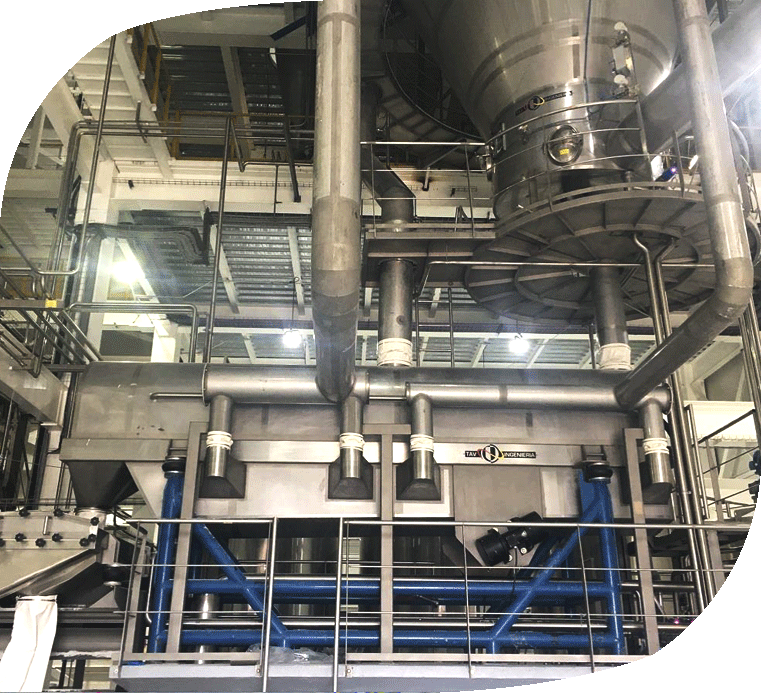

En Grupo SIEO® nos especializamos en brindar servicios completos de ingeniería, procuración y construcción (EPC), enfocados en el diseño y construcción de nuevas instalaciones, así como en la optimización de sistemas existentes. Supervisamos cada etapa del proyecto, asegurando la entrega de instalaciones llave en mano con resultados garantizados.

Nuestros puntos fuertes:

En Grupo SIEO® nos especializamos en brindar servicios completos de ingeniería, procuración y construcción (EPC), enfocados en el diseño y construcción de nuevas instalaciones, así como en la optimización de sistemas existentes. Supervisamos cada etapa del proyecto, asegurando la entrega de instalaciones llave en mano con resultados garantizados.

Nuestros puntos fuertes:

Nos enorgullecemos de nuestra capacidad para convertir proyectos complejos en realidades funcionales, cumpliendo con los más altos estándares de calidad y eficiencia.

Nos enorgullecemos de nuestra capacidad para convertir proyectos complejos en realidades funcionales, cumpliendo con los más altos estándares de calidad y eficiencia.

Nuestras soluciones de alta tecnología no solo aumentan la productividad, sino que también contribuyen a un impacto positivo en la rentabilidad y sostenibilidad de nuestros clientes.

Nuestras soluciones de alta tecnología no solo aumentan la productividad, sino que también contribuyen a un impacto positivo en la rentabilidad y sostenibilidad de nuestros clientes.

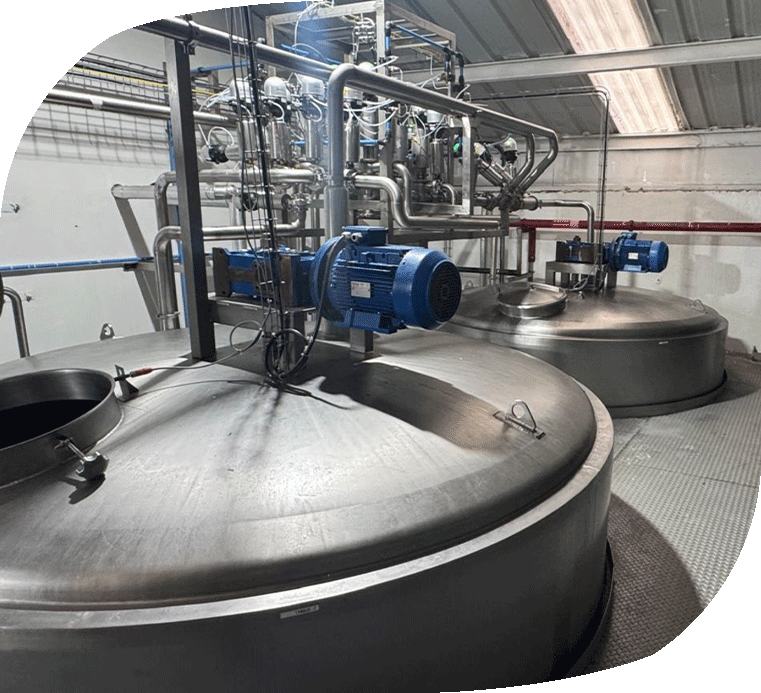

Nuestra experiencia en la industria alimenticia nos permite diseñar y construir procesos para:

Manejo de materias primas, cocinado, enfriamiento, mezclado, emulsificación, homogeneización limpieza en sitio (CIP) y sistemas a la medida.

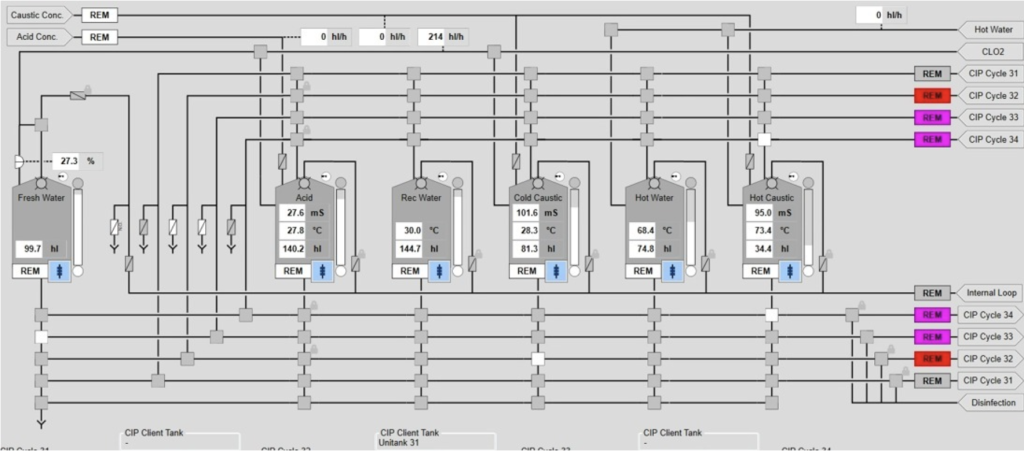

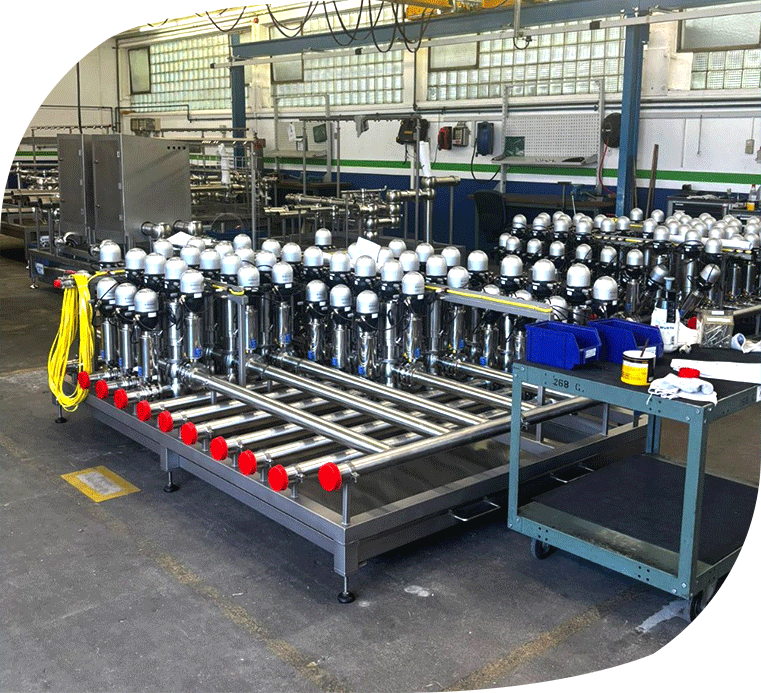

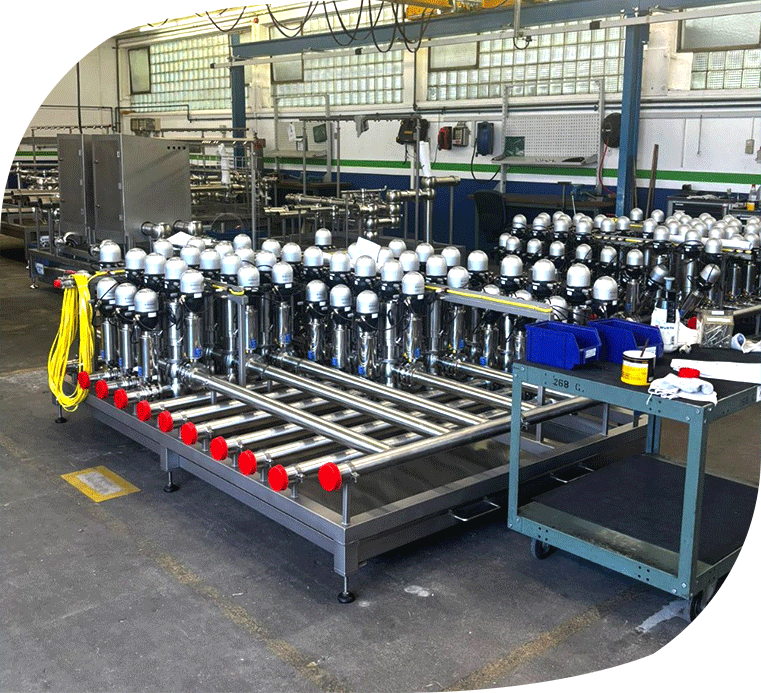

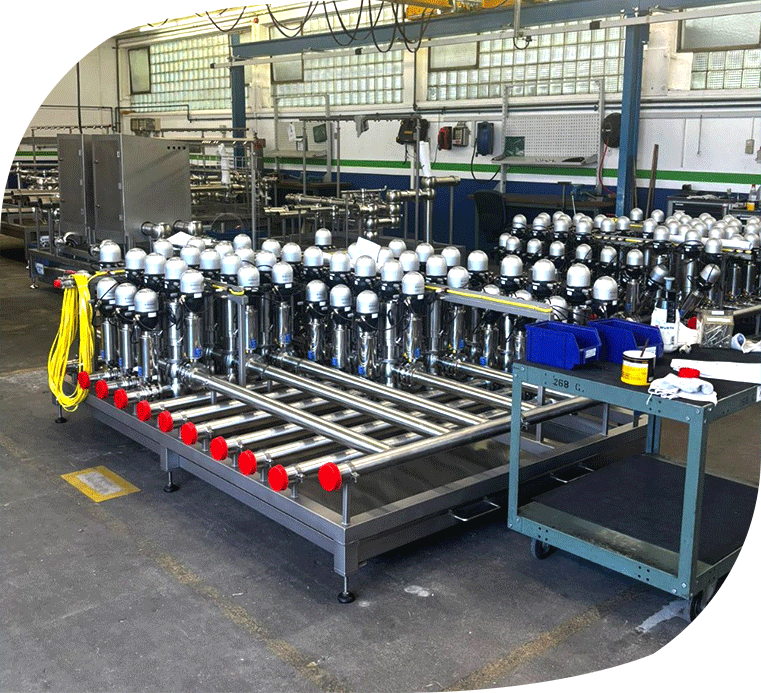

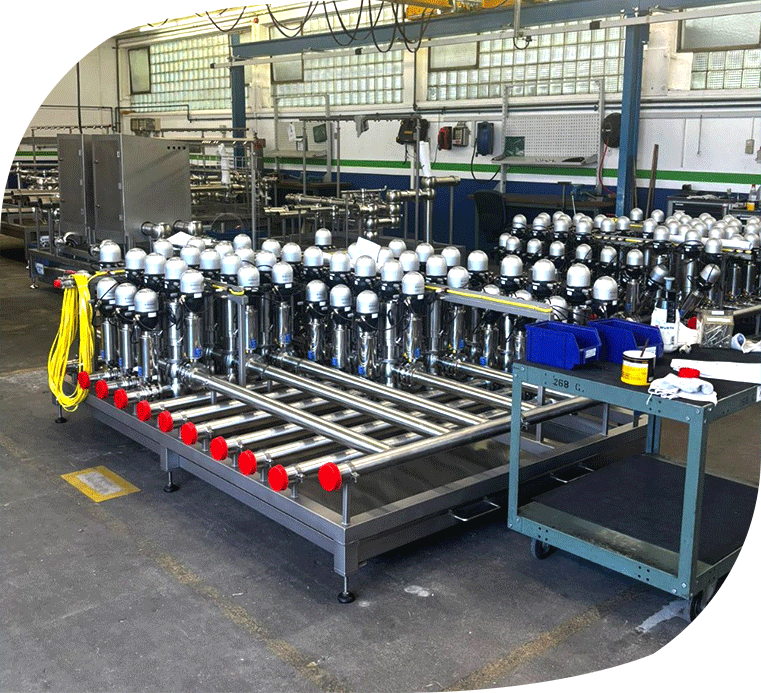

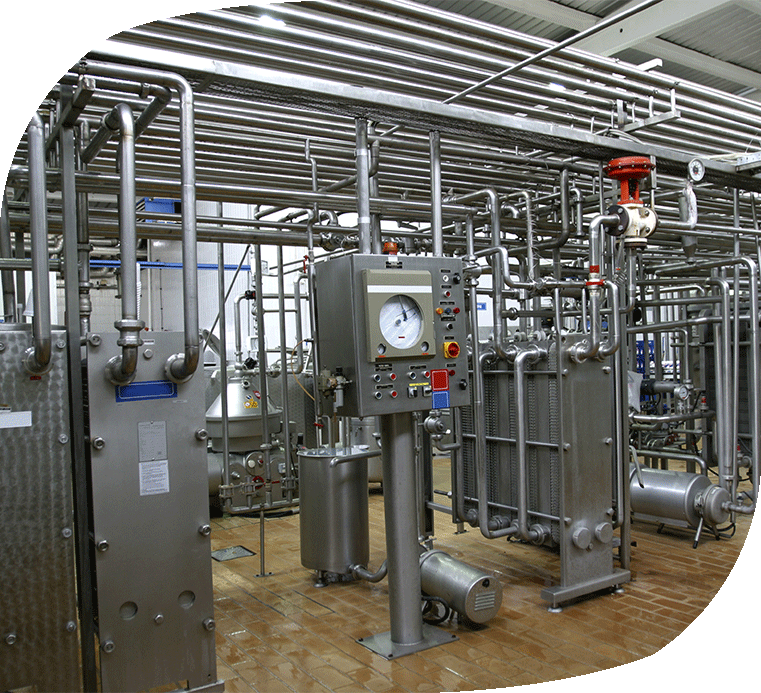

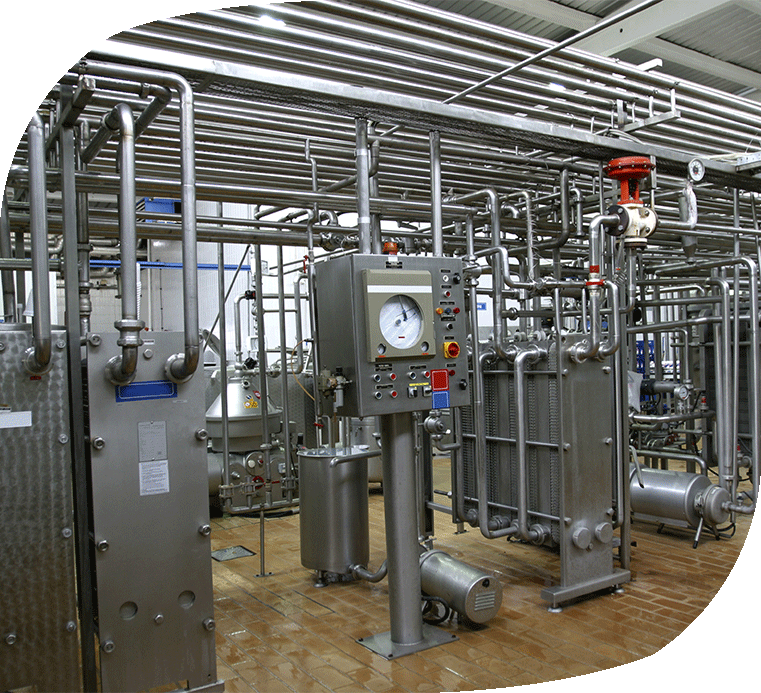

Nuestros sistemas se utilizan en los procesos de Operaciones CIP (Clean-in-Place), pasteurización, transferencia de producto entre tanques y operaciones simultáneas.

Nuestros Sistemas son totalmente automatizados y pueden ser integrados en redes:

Diseñamos y construimos sistemas CIP y SIP (limpieza y esterilización integrada) por la que se eliminan todos los restos y depósitos y se matan los microorganismos.

Para el diseño de los sistemas CIP y SIP consideramos:

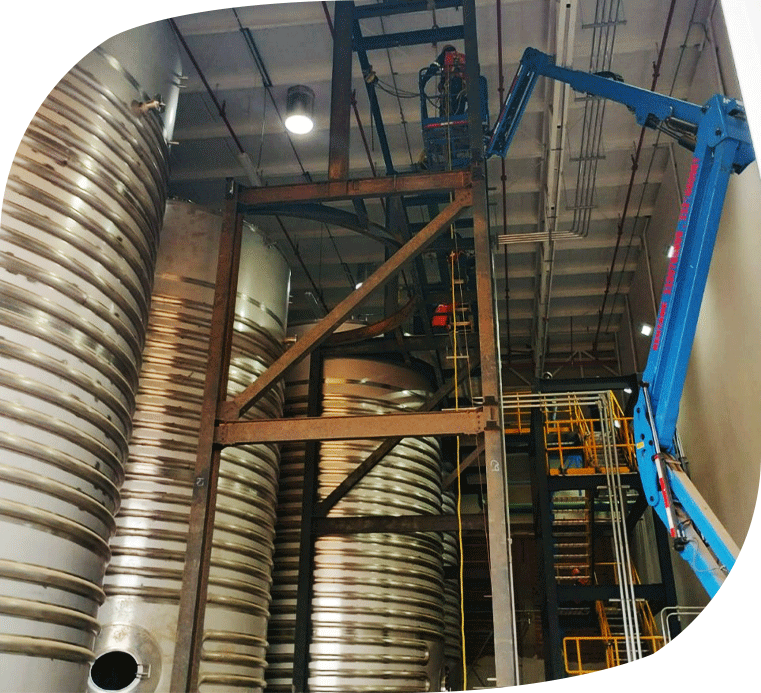

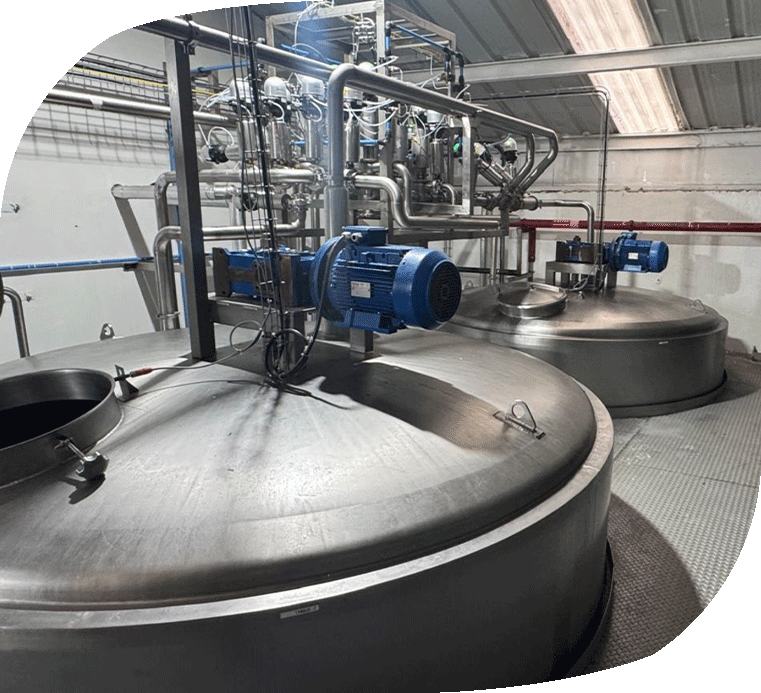

Ponemos atención especial a la completa superficie interior: El acero inoxidable corresponde a la más alta norma DIN y la completa soldadura interior se realiza según la norma ASME.

Con nuestra instalación de pulido eléctrico alcanzamos valores de acabado de menos de 0,8. Fabricamos tanques asépcticos con una dimensión de 100 m3 hasta 100.000 m3 y tanques higiénicos de 5 m3 hasta 1.000 m3

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Desde el diseño hasta el suministro de equipos especializados como calderas, tinas de maceración, cocedores y hervidores. Nuestros sistemas están diseñados para garantizar un control preciso de temperatura, tiempos y flujos, optimizando el rendimiento del mosto y asegurando la consistencia del producto final.

Integramos tecnología de automatización y monitoreo para una operación eficiente, segura y adaptable a los requerimientos específicos de cada tipo de producción.

Nuestros sistemas se utilizan en los procesos de Operaciones CIP (Clean-in-Place), pasteurización, transferencia de producto entre tanques y operaciones simultáneas.

Nuestros Sistemas son totalmente automatizados y pueden ser integrados en redes:

Diseñamos y construimos sistemas CIP y SIP (limpieza y esterilización integrada) por la que se eliminan todos los restos y depósitos y se matan los microorganismos.

Para el diseño de los sistemas CIP y SIP consideramos:

Ponemos atención especial a la completa superficie interior: El acero inoxidable corresponde a la más alta norma DIN y la completa soldadura interior se realiza según la norma ASME.

Con nuestra instalación de pulido eléctrico alcanzamos valores de acabado de menos de 0,8. Fabricamos tanques asépcticos con una dimensión de 100 m3 hasta 100.000 m3 y tanques higiénicos de 5 m3 hasta 1.000 m3

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Desde el diseño hasta el suministro de equipos especializados como calderas, tinas de maceración, cocedores y hervidores. Nuestros sistemas están diseñados para garantizar un control preciso de temperatura, tiempos y flujos, optimizando el rendimiento del mosto y asegurando la consistencia del producto final.

Integramos tecnología de automatización y monitoreo para una operación eficiente, segura y adaptable a los requerimientos específicos de cada tipo de producción.

Nuestra experiencia en la industria alimenticia nos permite diseñar y construir procesos para:

Manejo de materias primas, cocinado, enfriamiento, mezclado, emulsificación, homogeneización limpieza en sitio (CIP) y sistemas a la medida.

Nuestros sistemas se utilizan en los procesos de Operaciones CIP (Clean-in-Place), pasteurización, transferencia de producto entre tanques y operaciones simultáneas.

Nuestros Sistemas son totalmente automatizados y pueden ser integrados en redes:

Diseñamos y construimos sistemas CIP y SIP (limpieza y esterilización integrada) por la que se eliminan todos los restos y depósitos y se matan los microorganismos.

Para el diseño de los sistemas CIP y SIP consideramos:

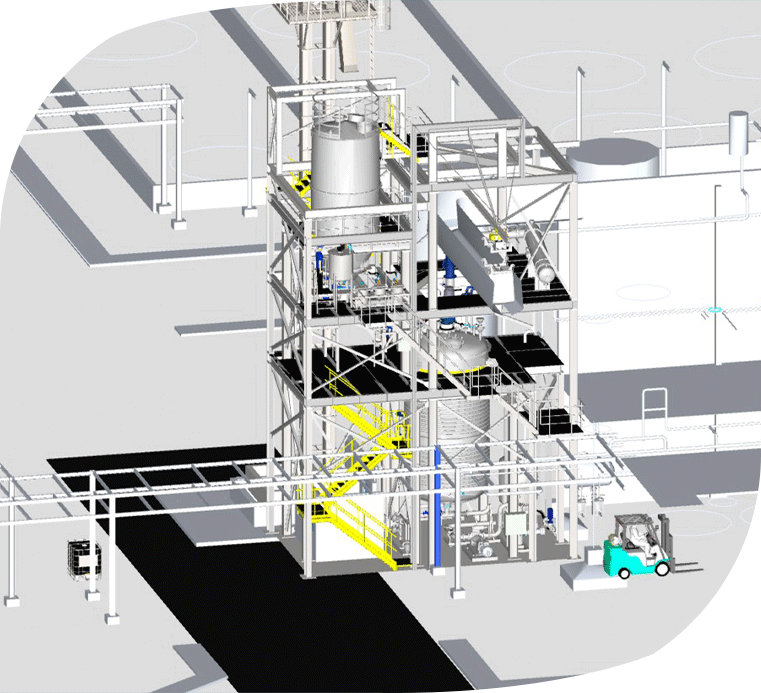

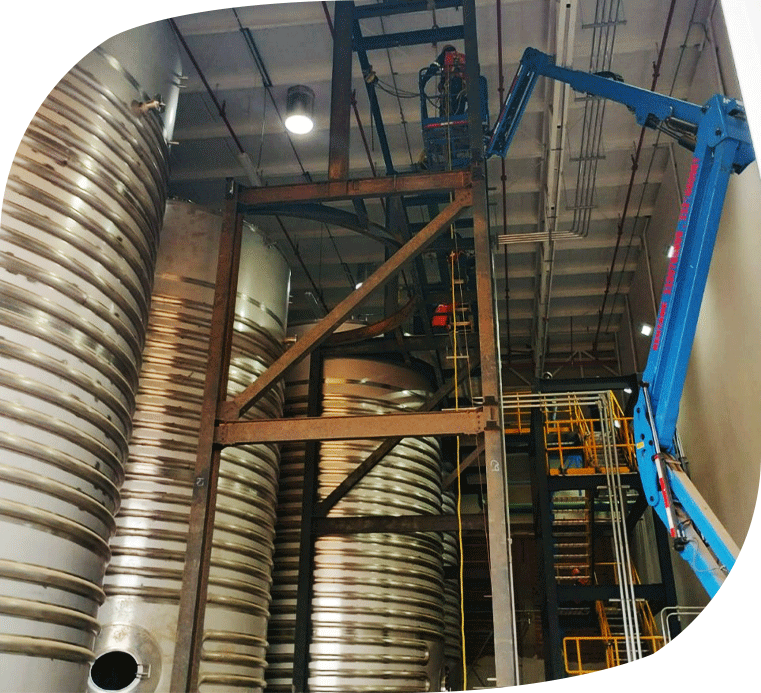

Ponemos atención especial a la completa superficie interior: El acero inoxidable corresponde a la más alta norma DIN y la completa soldadura interior se realiza según la norma ASME.

Con nuestra instalación de pulido eléctrico alcanzamos valores de acabado de menos de 0,8. Fabricamos tanques asépcticos con una dimensión de 100 m3 hasta 100.000 m3 y tanques higiénicos de 5 m3 hasta 1.000 m3

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Desde el diseño hasta el suministro de equipos especializados como calderas, tinas de maceración, cocedores y hervidores. Nuestros sistemas están diseñados para garantizar un control preciso de temperatura, tiempos y flujos, optimizando el rendimiento del mosto y asegurando la consistencia del producto final.

Integramos tecnología de automatización y monitoreo para una operación eficiente, segura y adaptable a los requerimientos específicos de cada tipo de producción.

Nuestros sistemas se utilizan en los procesos de Operaciones CIP (Clean-in-Place), pasteurización, transferencia de producto entre tanques y operaciones simultáneas.

Nuestros Sistemas son totalmente automatizados y pueden ser integrados en redes:

Diseñamos y construimos sistemas CIP y SIP (limpieza y esterilización integrada) por la que se eliminan todos los restos y depósitos y se matan los microorganismos.

Para el diseño de los sistemas CIP y SIP consideramos:

Ponemos atención especial a la completa superficie interior: El acero inoxidable corresponde a la más alta norma DIN y la completa soldadura interior se realiza según la norma ASME.

Con nuestra instalación de pulido eléctrico alcanzamos valores de acabado de menos de 0,8. Fabricamos tanques asépcticos con una dimensión de 100 m3 hasta 100.000 m3 y tanques higiénicos de 5 m3 hasta 1.000 m3

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Desde el diseño hasta el suministro de equipos especializados como calderas, tinas de maceración, cocedores y hervidores. Nuestros sistemas están diseñados para garantizar un control preciso de temperatura, tiempos y flujos, optimizando el rendimiento del mosto y asegurando la consistencia del producto final.

Integramos tecnología de automatización y monitoreo para una operación eficiente, segura y adaptable a los requerimientos específicos de cada tipo de producción.

Ofrecemos una combinación única de productos y servicios especializados para satisfacer las necesidades de la industria láctea.

Desarrollamos una combinación única de productos y servicios especializados para satisfacer las necesidades de la industria láctea.

Nuestro enfoque integral abarca desde el suministro de equipos clave hasta la ejecución de proyectos de ingeniería,

procura y construcción (EPC) de procesos críticos, asegurando calidad, eficiencia y cumplimiento normativo.

Desarrollamos e integramos sistemas avanzados de filtración por membrana para procesos de concentración, separación y purificación en la industria láctea. Utilizamos tecnologías de ultrafiltración y nanofiltración con componentes de alta calidad, empleando filtros y módulos Pentair, reconocidos por su rendimiento, durabilidad y eficiencia.

Alcance de los Sistemas:

Nuestras soluciones permiten la separación efectiva del suero, recuperación de proteínas, reducción de carga orgánica y fraccionamiento de componentes clave como lactosa, minerales y péptidos. Adaptamos cada sistema a las necesidades específicas del cliente, optimizando el rendimiento del proceso y asegurando el cumplimiento de los más altos estándares de higiene y calidad.

Son esenciales para la producción de leche condensada, leche en polvo y otros derivados, permitiendo reducir volumen, prolongar la vida útil y mejorar la logística de los productos lácteos.

Grupo SIEO ofrece soluciones personalizadas, diseñando y construyendo sistemas que optimizan la eficiencia, reducen costos operativos y cumplen con estándares internacionales

Alcance de los sistemas:

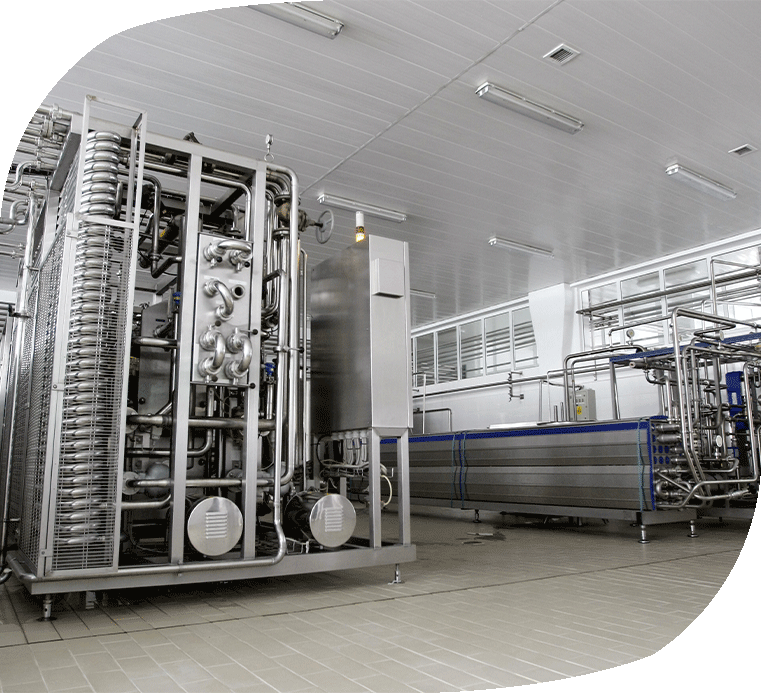

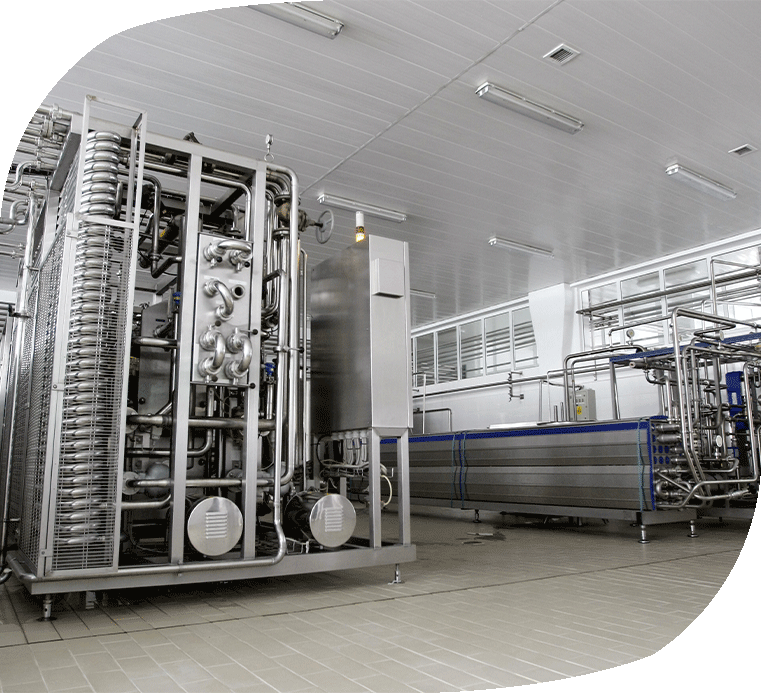

El sistema de recepción y descremado de leche en frío de Grupo SIEO® está diseñado para recibir, enfriar, almacenar y estandarizar leche cruda de forma eficiente, segura y conforme a las más altas exigencias sanitarias.

El proceso inicia con la descarga controlada del producto desde los vehículos cisterna, pasando por etapas de filtrado, medición y enfriamiento rápido. Posteriormente, la leche es enviada a centrifugadoras que separan la crema y permiten su posterior estandarización. Todo el proceso se realiza a baja temperatura (4 °C a 6 °C) para preservar la calidad microbiológica y fisicoquímica del producto.

Alcance de los sistemas

Los sistemas suministrados por Grupo SIEO® comprenden el diseño, suministro, instalación, automatización y puesta en marcha de una solución completa para el manejo higiénico de leche cruda desde su recepción hasta su estandarización. El alcance típico incluye:

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Los sistemas de mezcla de proteínas líquidas garantizan la producción eficiente y homogénea de productos enriquecidos, preservando sus propiedades nutricionales y sensoriales.

La producción y procesamiento de crema de leche involucran etapas diseñadas para garantizar la calidad y seguridad del producto final:

En Grupo SIEO diseñamos, fabricamos e implementamos sistemas eficientes y confiables para procesos térmicos en la industria láctea. Ofrecemos soluciones a medida que integran tecnologías de enfriamiento (chillers, torres, intercambiadores) y calentamiento (calderas, vapor, agua caliente) garantizando estabilidad de proceso, ahorro energético y cumplimiento normativo. Desde la recepción de leche hasta el tratamiento térmico final, optimizamos cada etapa para asegurar calidad y eficiencia operativa.

Desarrollamos e integramos sistemas avanzados de filtración por membrana para procesos de concentración, separación y purificación en la industria láctea. Utilizamos tecnologías de ultrafiltración y nanofiltración con componentes de alta calidad, empleando filtros y módulos Pentair, reconocidos por su rendimiento, durabilidad y eficiencia.

Alcance de los Sistemas:

Nuestras soluciones permiten la separación efectiva del suero, recuperación de proteínas, reducción de carga orgánica y fraccionamiento de componentes clave como lactosa, minerales y péptidos. Adaptamos cada sistema a las necesidades específicas del cliente, optimizando el rendimiento del proceso y asegurando el cumplimiento de los más altos estándares de higiene y calidad.

Son esenciales para la producción de leche condensada, leche en polvo y otros derivados, permitiendo reducir volumen, prolongar la vida útil y mejorar la logística de los productos lácteos.

Grupo SIEO ofrece soluciones personalizadas, diseñando y construyendo sistemas que optimizan la eficiencia, reducen costos operativos y cumplen con estándares internacionales

Alcance de los sistemas:

El sistema de recepción y descremado de leche en frío de Grupo SIEO® está diseñado para recibir, enfriar, almacenar y estandarizar leche cruda de forma eficiente, segura y conforme a las más altas exigencias sanitarias.

El proceso inicia con la descarga controlada del producto desde los vehículos cisterna, pasando por etapas de filtrado, medición y enfriamiento rápido. Posteriormente, la leche es enviada a centrifugadoras que separan la crema y permiten su posterior estandarización. Todo el proceso se realiza a baja temperatura (4 °C a 6 °C) para preservar la calidad microbiológica y fisicoquímica del producto.

Alcance de los sistemas

Los sistemas suministrados por Grupo SIEO® comprenden el diseño, suministro, instalación, automatización y puesta en marcha de una solución completa para el manejo higiénico de leche cruda desde su recepción hasta su estandarización. El alcance típico incluye:

Aseguramos inocuidad del producto sin comprometer su calidad. Nuestras soluciones incluyen el suministro de maquinaria especializada (flash, túnel o de placas), así como la automatización y control del proceso, adaptados a los requerimientos de cada línea de producción.

Ofrecemos equipos robustos, escalables y listos para integrarse en entornos de producción modernos, garantizando cumplimiento normativo, eficiencia energética y trazabilidad completa.

Los sistemas de mezcla de proteínas líquidas garantizan la producción eficiente y homogénea de productos enriquecidos, preservando sus propiedades nutricionales y sensoriales.

La producción y procesamiento de crema de leche involucran etapas diseñadas para garantizar la calidad y seguridad del producto final:

En Grupo SIEO diseñamos, fabricamos e implementamos sistemas eficientes y confiables para procesos térmicos en la industria láctea. Ofrecemos soluciones a medida que integran tecnologías de enfriamiento (chillers, torres, intercambiadores) y calentamiento (calderas, vapor, agua caliente) garantizando estabilidad de proceso, ahorro energético y cumplimiento normativo. Desde la recepción de leche hasta el tratamiento térmico final, optimizamos cada etapa para asegurar calidad y eficiencia operativa.

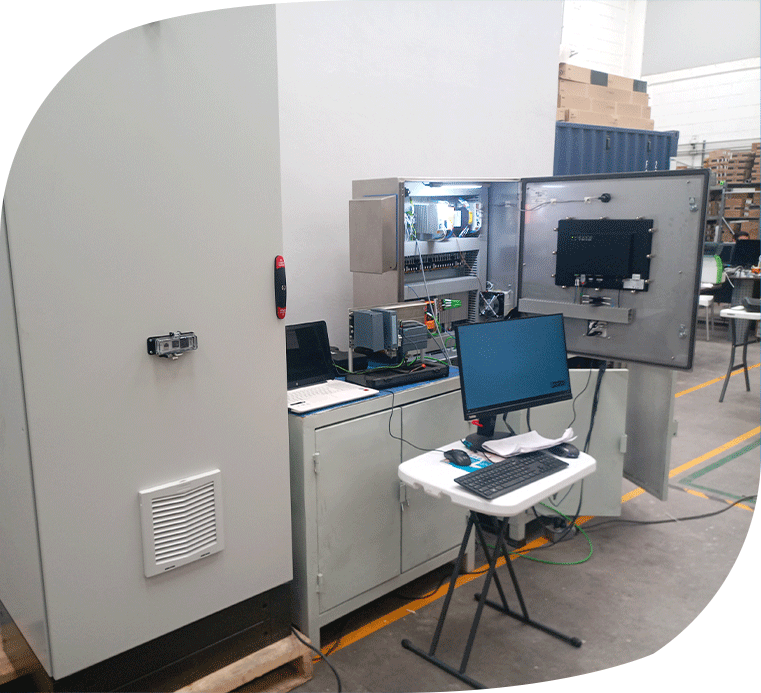

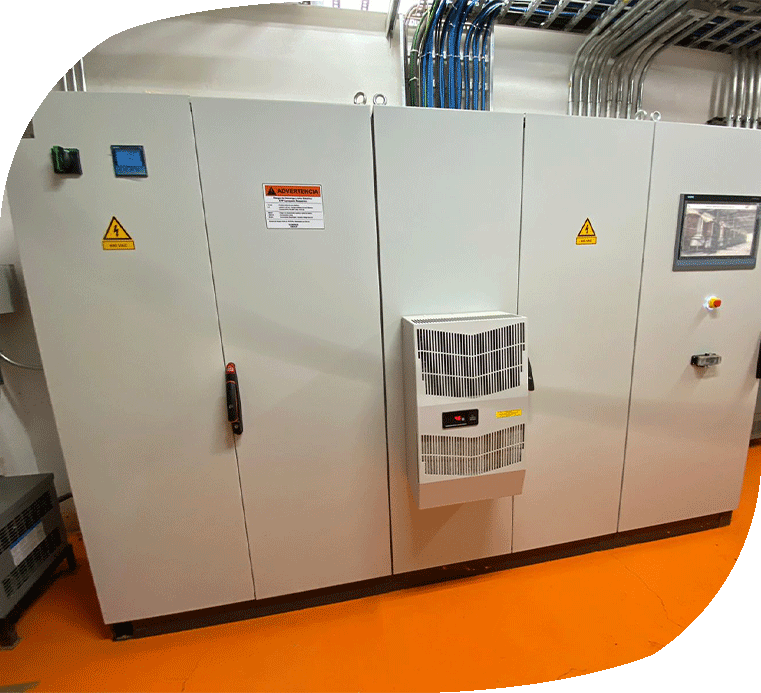

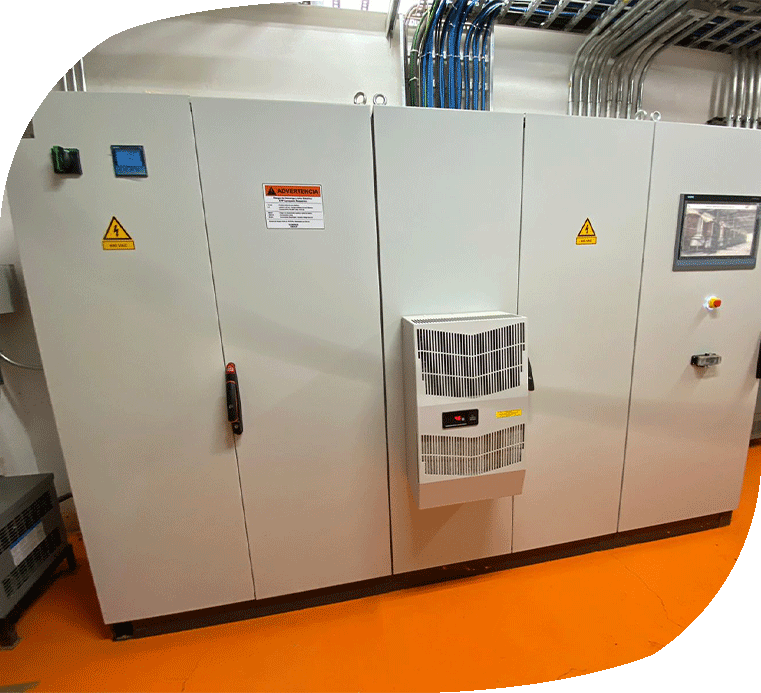

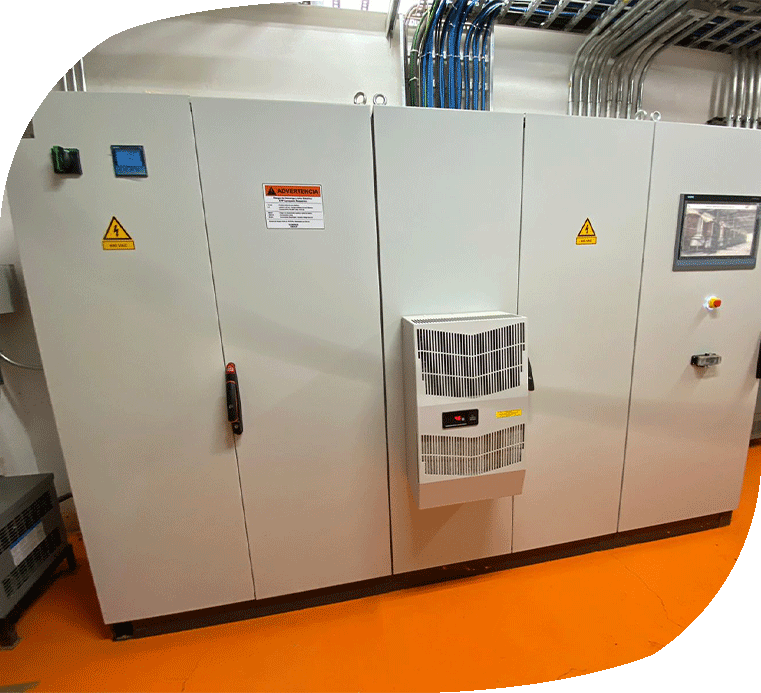

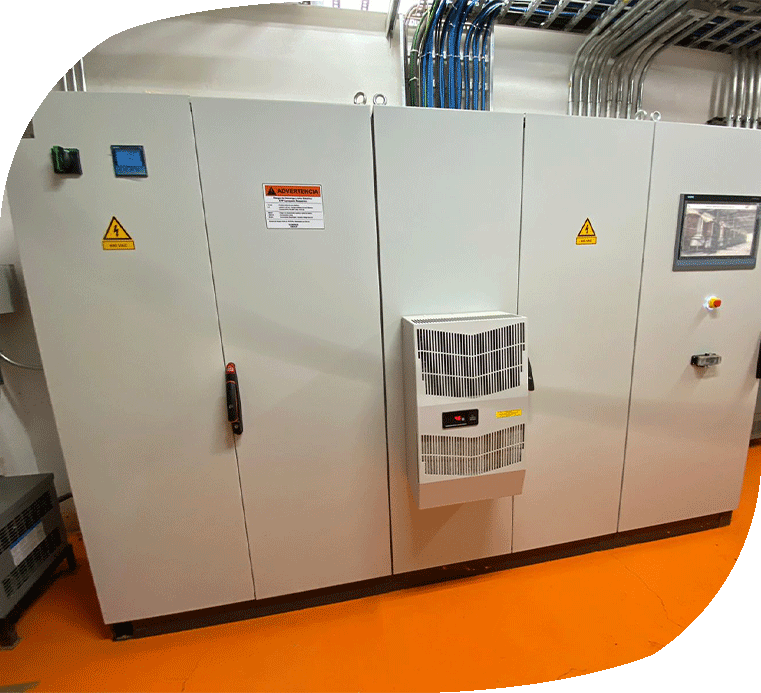

Mantener la calidad del producto es un tema clave para la industria alimenticia. Somos muy conscientes de que las soluciones de automatización del sistema por lotes deben cumplir requisitos especiales al procesar numerosas órdenes de producción para varios productos en un solo sistema de manera eficiente y segura.

Nuestras soluciones de automatización se caracterizan por su máxima transparencia y seguridad para el proceso de producción al tiempo que ofrecen un alto nivel de flexibilidad.

En Grupo SIEO® ofrecemos:

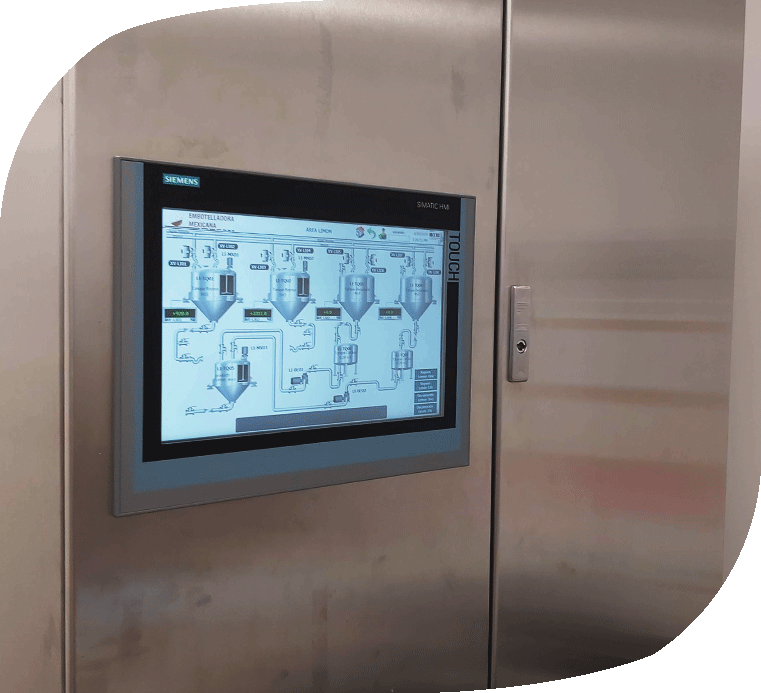

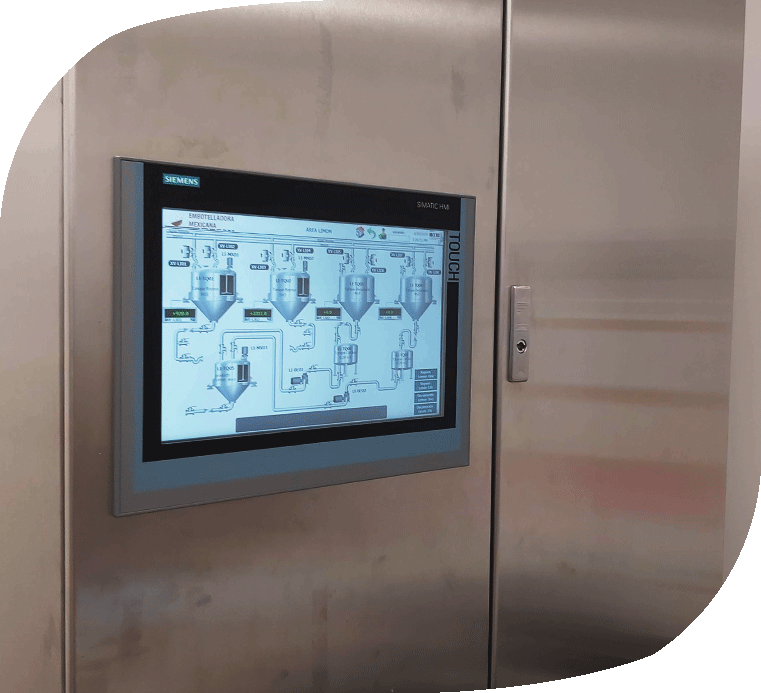

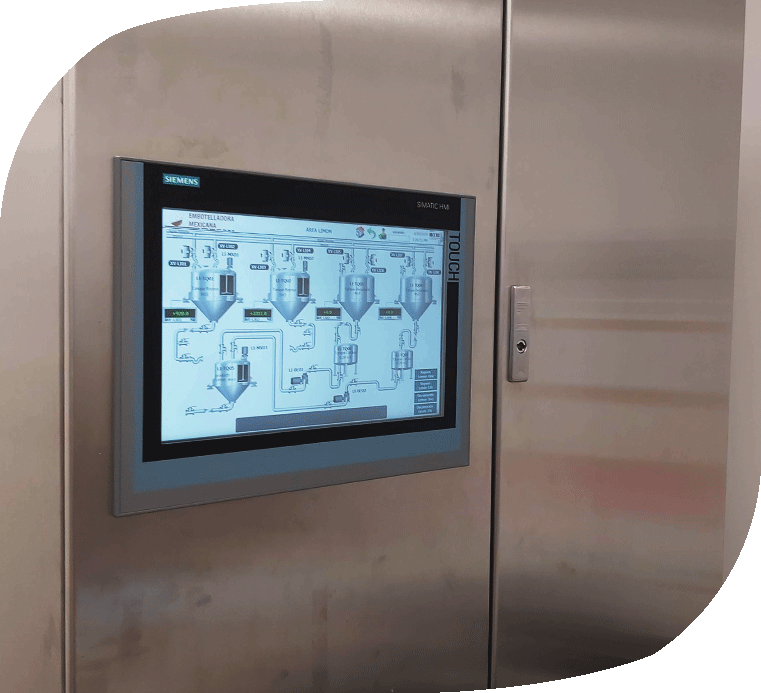

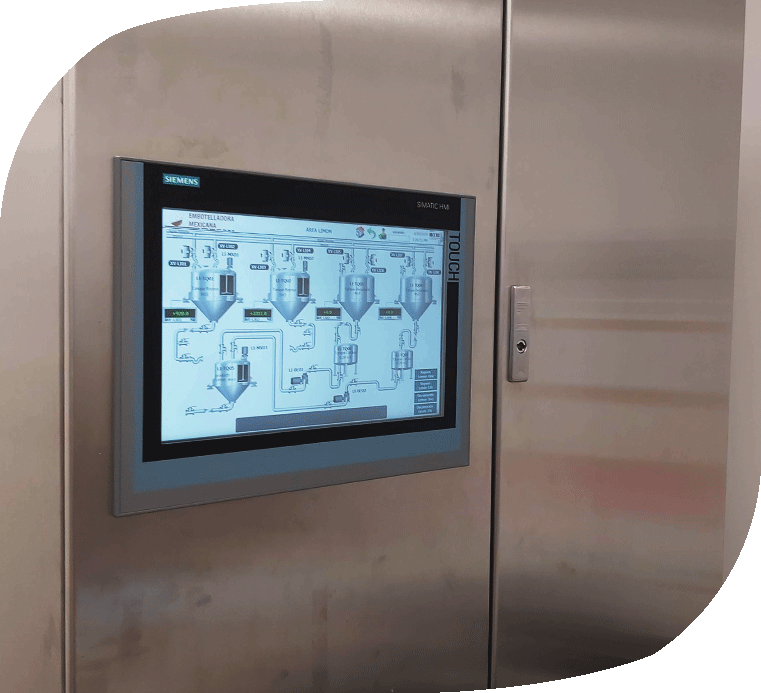

Los sistemas integrados por Controladores Lógicos Programables (PLC) e interfaces Hombre-Máquina (HMI), permiten el control eficiente y seguro de cada proceso productivo, sea cual sea el giro del sector industrial al cual pertenece.

Soluciones tecnológicas que ofrecemos en Grupo SIEO®:

• Sistemas de control de lazo cerrado para sistemas como: preparación y dosificación de soluciones, sistemas de críticos y sistemas de soporte de procesos.

• Sistemas de control basados en periferia descentralizada con buses de campo MODBUS, PROFIBUS, ASI, PROFINET, DEVICENET, INDUSTRIAL ETHERNET, ETHERNET/IP y demás buses industriales a través de instrumentación inteligente o señales convencionales.

• Sistemas de manejo de la producción por lotes(batch), según el estándar ISA-S88.

• Sistemas de Dosificado Continuo.

Las plataformas de control distribuido ofrecen esta solución centralizada para las industrias básicas: alimentos y bebidas y la industria farmacéutica y de productos químicos.

Nuestros sistemas de control de procesos permiten integrar todos los procesos de una línea de producción o bien de la totalidad de la instalación. El alto grado de estandarización de nuestros sistemas de control conlleva numerosas ventajas, tales como la simplificación e los procesos (ingeniería) o la aplicación de una interfaz de usuario estándar (operación). Esto último significa que incluso se puede proporcionar una visión general de métodos de producción muy complejos al personal de distintas plantas con independencia de si se encuentran en Europa o en los EE.UU. trabajando con controladores de Siemens, Schneider o Rockwell Automation.

Mantener la calidad del producto es un tema clave para la industria alimenticia. Somos muy conscientes de que las soluciones de automatización del sistema por lotes deben cumplir requisitos especiales al procesar numerosas órdenes de producción para varios productos en un solo sistema de manera eficiente y segura.

Nuestras soluciones de automatización se caracterizan por su máxima transparencia y seguridad para el proceso de producción al tiempo que ofrecen un alto nivel de flexibilidad.

En Grupo SIEO® ofrecemos:

Los sistemas integrados por Controladores Lógicos Programables (PLC) e interfaces Hombre-Máquina (HMI), permiten el control eficiente y seguro de cada proceso productivo, sea cual sea el giro del sector industrial al cual pertenece.

Soluciones tecnológicas que ofrecemos en Grupo SIEO®:

• Sistemas de control de lazo cerrado para sistemas como: preparación y dosificación de soluciones, sistemas de críticos y sistemas de soporte de procesos.

• Sistemas de control basados en periferia descentralizada con buses de campo MODBUS, PROFIBUS, ASI, PROFINET, DEVICENET, INDUSTRIAL ETHERNET, ETHERNET/IP y demás buses industriales a través de instrumentación inteligente o señales convencionales.

• Sistemas de manejo de la producción por lotes(batch), según el estándar ISA-S88.

• Sistemas de Dosificado Continuo.

Las plataformas de control distribuido ofrecen esta solución centralizada para las industrias básicas: alimentos y bebidas y la industria farmacéutica y de productos químicos.

Nuestros sistemas de control de procesos permiten integrar todos los procesos de una línea de producción o bien de la totalidad de la instalación. El alto grado de estandarización de nuestros sistemas de control conlleva numerosas ventajas, tales como la simplificación e los procesos (ingeniería) o la aplicación de una interfaz de usuario estándar (operación). Esto último significa que incluso se puede proporcionar una visión general de métodos de producción muy complejos al personal de distintas plantas con independencia de si se encuentran en Europa o en los EE.UU. trabajando con controladores de Siemens, Schneider o Rockwell Automation.

Mantener la calidad del producto es un tema clave para la industria alimenticia. Somos muy conscientes de que las soluciones de automatización del sistema por lotes deben cumplir requisitos especiales al procesar numerosas órdenes de producción para varios productos en un solo sistema de manera eficiente y segura.

Nuestras soluciones de automatización se caracterizan por su máxima transparencia y seguridad para el proceso de producción al tiempo que ofrecen un alto nivel de flexibilidad.

En Grupo SIEO® ofrecemos:

Los sistemas integrados por Controladores Lógicos Programables (PLC) e interfaces Hombre-Máquina (HMI), permiten el control eficiente y seguro de cada proceso productivo, sea cual sea el giro del sector industrial al cual pertenece.

Soluciones tecnológicas que ofrecemos en Grupo SIEO®:

• Sistemas de control de lazo cerrado para sistemas como: preparación y dosificación de soluciones, sistemas de críticos y sistemas de soporte de procesos.

• Sistemas de control basados en periferia descentralizada con buses de campo MODBUS, PROFIBUS, ASI, PROFINET, DEVICENET, INDUSTRIAL ETHERNET, ETHERNET/IP y demás buses industriales a través de instrumentación inteligente o señales convencionales.

• Sistemas de manejo de la producción por lotes(batch), según el estándar ISA-S88.

• Sistemas de Dosificado Continuo.

Las plataformas de control distribuido ofrecen esta solución centralizada para las industrias básicas: alimentos y bebidas y la industria farmacéutica y de productos químicos.

Nuestros sistemas de control de procesos permiten integrar todos los procesos de una línea de producción o bien de la totalidad de la instalación. El alto grado de estandarización de nuestros sistemas de control conlleva numerosas ventajas, tales como la simplificación e los procesos (ingeniería) o la aplicación de una interfaz de usuario estándar (operación). Esto último significa que incluso se puede proporcionar una visión general de métodos de producción muy complejos al personal de distintas plantas con independencia de si se encuentran en Europa o en los EE.UU. trabajando con controladores de Siemens, Schneider o Rockwell Automation.

Mantener la calidad del producto es un tema clave para la industria alimenticia. Somos muy conscientes de que las soluciones de automatización del sistema por lotes deben cumplir requisitos especiales al procesar numerosas órdenes de producción para varios productos en un solo sistema de manera eficiente y segura.

Nuestras soluciones de automatización se caracterizan por su máxima transparencia y seguridad para el proceso de producción al tiempo que ofrecen un alto nivel de flexibilidad.

En Grupo SIEO® ofrecemos:

Los sistemas integrados por Controladores Lógicos Programables (PLC) e interfaces Hombre-Máquina (HMI), permiten el control eficiente y seguro de cada proceso productivo, sea cual sea el giro del sector industrial al cual pertenece.

Soluciones tecnológicas que ofrecemos en Grupo SIEO®:

• Sistemas de control de lazo cerrado para sistemas como: preparación y dosificación de soluciones, sistemas de críticos y sistemas de soporte de procesos.

• Sistemas de control basados en periferia descentralizada con buses de campo MODBUS, PROFIBUS, ASI, PROFINET, DEVICENET, INDUSTRIAL ETHERNET, ETHERNET/IP y demás buses industriales a través de instrumentación inteligente o señales convencionales.

• Sistemas de manejo de la producción por lotes(batch), según el estándar ISA-S88.

• Sistemas de Dosificado Continuo.

Las plataformas de control distribuido ofrecen esta solución centralizada para las industrias básicas: alimentos y bebidas y la industria farmacéutica y de productos químicos.

Nuestros sistemas de control de procesos permiten integrar todos los procesos de una línea de producción o bien de la totalidad de la instalación. El alto grado de estandarización de nuestros sistemas de control conlleva numerosas ventajas, tales como la simplificación e los procesos (ingeniería) o la aplicación de una interfaz de usuario estándar (operación). Esto último significa que incluso se puede proporcionar una visión general de métodos de producción muy complejos al personal de distintas plantas con independencia de si se encuentran en Europa o en los EE.UU. trabajando con controladores de Siemens, Schneider o Rockwell Automation.