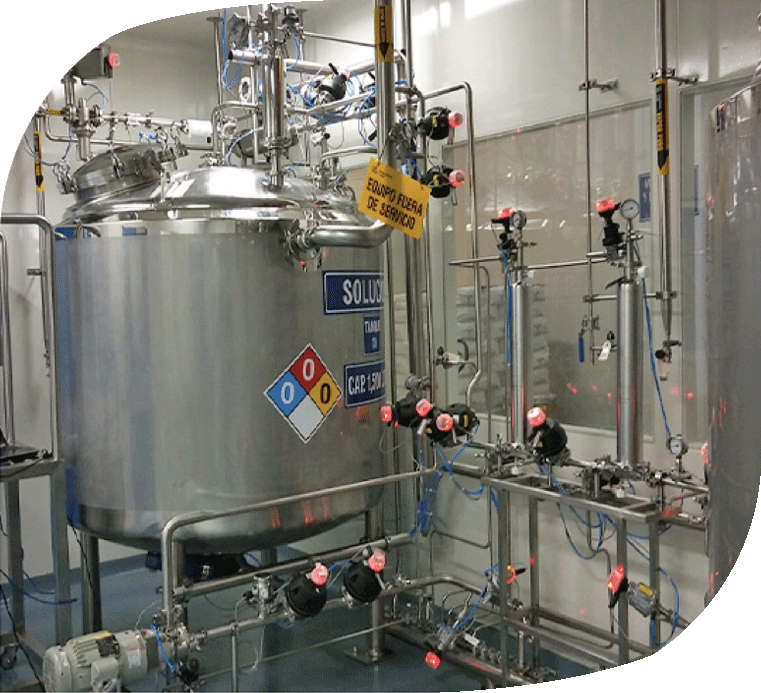

En Grupo SIEO® nos especializamos en ofrecer sistemas e ingeniería de procesos higiénicos para la industria farmacéutica.

Todas nuestras soluciones están diseñadas para cumplir con las normativas 21 CFR Parte 11 y la NOM 059 para una gama de capacidades.

Somos capaces de ofrecer:

En Grupo SIEO® nos especializamos en ofrecer sistemas e ingeniería de procesos higiénicos para la industria farmacéutica.

Todas nuestras soluciones están diseñadas para cumplir con las normativas 21 CFR Parte 11 y la NOM 059 para una gama de capacidades.

Somos capaces de ofrecer:

Con una amplia experiencia, somos capaces de ofrecer una perspectiva de negocio completo y hacer mejoras de la planta con el fin de optimizar el rendimiento en todos los niveles.

Con una amplia experiencia, somos capaces de ofrecer una perspectiva de negocio completo y hacer mejoras de la planta con el fin de optimizar el rendimiento en todos los niveles.

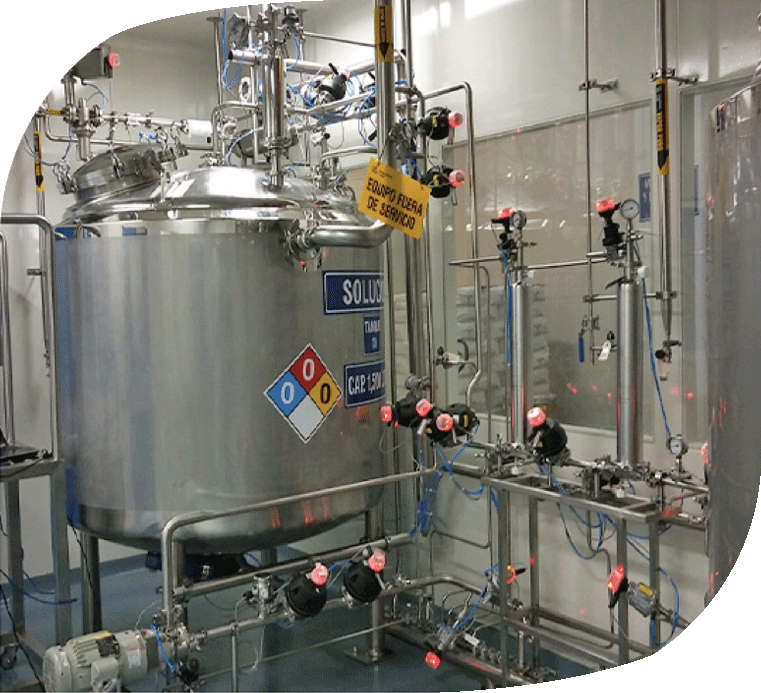

Los procesos industriales en el área farmacéutica requieren precisión, control estricto y cumplimiento de normativas internacionales como las GMP (Good Manufacturing Practices) y FDA (Food and Drug Administration). En este sector, la integración de tecnología avanzada es clave para garantizar productos seguros, eficaces y de la más alta calidad.

Cálculo, Diseño y Construcción de Servicios Críticos:

La industria farmacéutica y biotecnológica emplea habitualmente tanto agua purificada como agua para inyección en la elaboración de materias primas y productos finales, así como en el lavado de equipos y recipientes.

Las características físico-químicas y microbiológicas de estas aguas de uso farmacéutico vienen definidas en las diferentes farmacopeas.

En consecuencia, los procesos de obtención son diferentes:

Diseñamos y calculados de acuerdo con los principales códigos de diseño como; ASME VIII Div.1., AD Merkblatter, EN-13445, CODAP. Cumpliendo con Normas FDA. Capacidades desde 10 litros hasta 60 m3. Pulidos interiormente y / o exterior, con grados hasta 0,2 micras y acabado espejo. Electropulido también disponible.

Ensayos no destructivos de acuerdo con el código de diseño y también disponible cualquier otro tipo de ensayo no destructivo requerido por el cliente.

Nuestros sistemas CIP pueden estar automatizados total o parcialmente, y requerir una intervención mínima del operador.

Para el diseño del sistema se toman en consideración parámetros como el tiempo, la acción, la concentración (de los agentes de limpieza) y la temperatura (Time, Action, Concentration and Temperature, TACT) determinan los resultados del proceso CIP.

Los procedimientos de limpieza se configuran específicamente para el tipo de producto que va a fabricarse.

Controlar cuidadosamente los parámetros TACT (así como la documentación para la validación del proceso y la salida de lotes de producto) ayuda a garantizar un buen funcionamiento continuado de los protocolos CIP.

En el campo de la tecnología farmacéutica, la estandarización permite fijar las características de los equipos y sistemas para asegurar el cumplimiento de normas. Ello permite al proveedor afianzar la fiabilidad del equipo y reducir costes y plazos de entrega gracias a la repetición de diseños probados.

El sistema de soluciones puede realizarse en tres formatos diferentes:

La industria farmacéutica y biotecnológica emplea habitualmente tanto agua purificada como agua para inyección en la elaboración de materias primas y productos finales, así como en el lavado de equipos y recipientes.

Las características físico-químicas y microbiológicas de estas aguas de uso farmacéutico vienen definidas en las diferentes farmacopeas.

En consecuencia, los procesos de obtención son diferentes:

Diseñamos y calculados de acuerdo con los principales códigos de diseño como; ASME VIII Div.1., AD Merkblatter, EN-13445, CODAP. Cumpliendo con Normas FDA. Capacidades desde 10 litros hasta 60 m3. Pulidos interiormente y / o exterior, con grados hasta 0,2 micras y acabado espejo. Electropulido también disponible.

Ensayos no destructivos de acuerdo con el código de diseño y también disponible cualquier otro tipo de ensayo no destructivo requerido por el cliente.

Nuestros sistemas CIP pueden estar automatizados total o parcialmente, y requerir una intervención mínima del operador.

Para el diseño del sistema se toman en consideración parámetros como el tiempo, la acción, la concentración (de los agentes de limpieza) y la temperatura (Time, Action, Concentration and Temperature, TACT) determinan los resultados del proceso CIP.

Los procedimientos de limpieza se configuran específicamente para el tipo de producto que va a fabricarse.

Controlar cuidadosamente los parámetros TACT (así como la documentación para la validación del proceso y la salida de lotes de producto) ayuda a garantizar un buen funcionamiento continuado de los protocolos CIP.

En el campo de la tecnología farmacéutica, la estandarización permite fijar las características de los equipos y sistemas para asegurar el cumplimiento de normas. Ello permite al proveedor afianzar la fiabilidad del equipo y reducir costes y plazos de entrega gracias a la repetición de diseños probados.

El sistema de soluciones puede realizarse en tres formatos diferentes:

La implementación de sistemas automatizados y de alta tecnología no solo mejora la eficiencia y la rentabilidad, sino que también asegura la confiabilidad de los productos.

El flujo de entrada de materia prima al sistema es constante mientras dura el proceso de producción siendo la salida de producto también constante.

Proceso bach (también conocido como proceso por lotes). La cantidad total de materia prima se introduce al sistema al comienzo del proceso, obteniéndose la cantidad total de producto transcurrido un determinado tiempo.

El principal criterio para diseñar la correcta funcionalidad de los sistemas automáticos de procesos bach es el desarrollo de la solución basado en la ISA S88 , el sistema procesa recetas que contienen varios productos o ingredientes de una forma segura con facilidad de operación. El sistema bach asegura la repetividad de los procesos de fabricación de una receta, garantizando con esto la calidad del producto producido.

Los sistemas de control tipo bach o continuo cumplen con los criterios de CFR21 parte 11 que establece los requisitos de mantenimiento de registros electrónicos.

Dentro de los sistemas de control batch, el monitoreo y control de condiciones ambientales es un componente crítico para asegurar la calidad del producto, la estabilidad del proceso y el cumplimiento de normativas regulatorias, especialmente en industrias altamente sensibles como la farmacéutica, alimenticia y de bebidas.

Nuestra tecnología permite integrar sensores y actuadores inteligentes para la medición y regulación de variables ambientales como:

Temperatura ambiente y de proceso

Humedad relativa

Presión diferencial entre salas o zonas

Calidad del aire (partículas, VOCs, CO₂)

Niveles de iluminación y ventilación